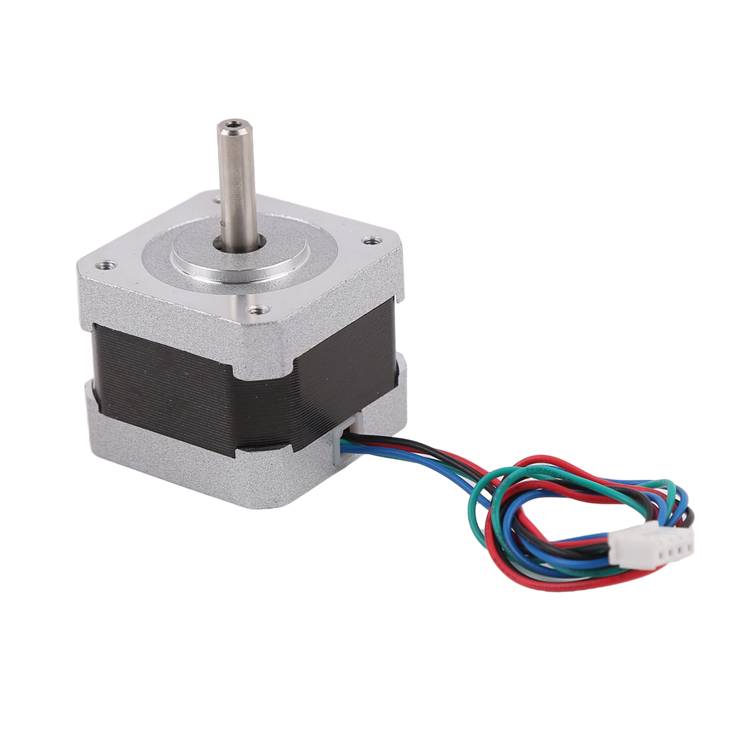

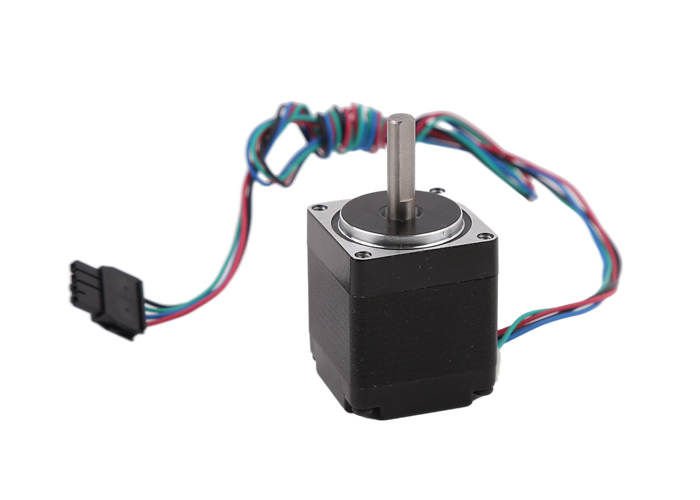

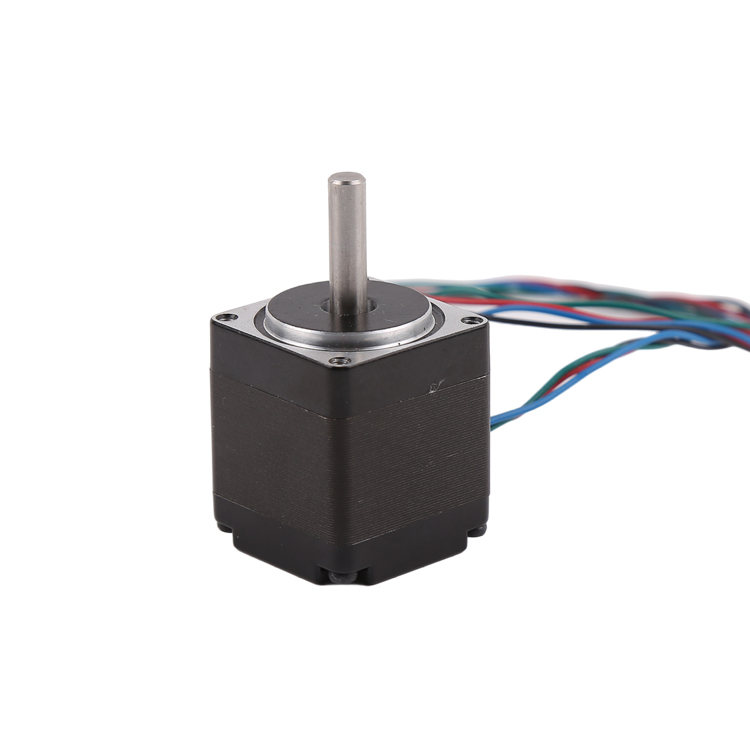

كعنصر تنفيذ رقمي، يُستخدم محرك السائر على نطاق واسع في أنظمة التحكم في الحركة. يشعر العديد من المستخدمين والأصدقاء الذين يستخدمون محركات السائر بحرارة عالية عند تشغيل المحرك، مما يثير الشكوك، ويتساءلون عما إذا كانت هذه الظاهرة طبيعية. في الواقع، تُعد الحرارة ظاهرة شائعة في محركات السائر، ولكن ما هي درجة الحرارة الطبيعية؟ وكيف يُمكن تقليل حرارة محرك السائر؟

أولا، لفهم سبب ارتفاع درجة حرارة المحرك المتدرج.

لجميع أنواع محركات السائر، يتكون الجزء الداخلي من قلب حديدي وملف لف. ستؤدي مقاومة اللف والطاقة إلى فقدان في الطاقة وحجم الخسارة، وتتناسب المقاومة والتيار طرديًا مع المربع، وهو ما يُسمى غالبًا بفقدان النحاس. إذا لم يكن التيار تيارًا مستمرًا قياسيًا أو موجة جيبية، فسيؤدي ذلك أيضًا إلى فقدان توافقي؛ كما سيتسبب تأثير تيار إيدي التباطؤي في القلب، في المجال المغناطيسي المتردد، في فقدان في الطاقة، ويرتبط حجم المادة والتيار والتردد والجهد، وهو ما يُسمى بفقد الحديد. سيتجلى فقدان النحاس وفقدان الحديد في توليد الحرارة، مما يؤثر على كفاءة المحرك.

يسعى محرك الخطوة بشكل عام إلى دقة تحديد المواقع وناتج عزم الدوران، والكفاءة منخفضة نسبيًا، والتيار كبير عمومًا، والمكونات التوافقية العالية، وتردد التيار المتناوب مع السرعة والتغيير، لذلك يكون لمحركات الخطوة عمومًا حالة حرارة، والوضع أكثر خطورة من محرك التيار المتردد العام.

2. التحكم في حرارة المحرك المتدرج ضمن نطاق معقول.

يعتمد مدى ارتفاع درجة حرارة المحرك بشكل أساسي على مستوى العزل الداخلي. لا يتلف العزل الداخلي إلا عند درجة حرارة عالية (أعلى من 130 درجة). لذا، طالما أن درجة الحرارة الداخلية لا تتجاوز 130 درجة، فلن يتضرر المحرك، وعندها ستكون درجة حرارة السطح أقل من 90 درجة. لذلك، فإن درجة حرارة سطح محرك السائر التي تتراوح بين 70 و80 درجة طبيعية. يمكن قياس درجة الحرارة بسهولة باستخدام مقياس حرارة، حيث يمكن قياسها تقريبًا: يمكن لمسها باليد لأكثر من ثانية أو ثانيتين، ولا تتجاوز 60 درجة؛ ويمكن لمسها باليد فقط، وتبلغ حوالي 70-80 درجة؛ وتتبخر بضع قطرات من الماء بسرعة، وتتجاوز 90 درجة؛ وبالطبع، يمكن أيضًا استخدام مسدس قياس درجة الحرارة للكشف عنها.

ثالثا، يتم تسخين المحرك المتدرج مع تغيير السرعة.

عند استخدام تقنية محرك التيار المستمر، فإن المحرك المتدرج في السرعة الثابتة والمنخفضة، سيحافظ على تيار ثابت نسبيًا للحفاظ على خرج عزم الدوران الثابت.

عند ارتفاع السرعة إلى حد معين، يرتفع الجهد العكسي داخل المحرك، وينخفض التيار تدريجيًا، وينخفض عزم الدوران أيضًا. لذلك، يرتبط توليد الحرارة الناتج عن فقدان النحاس بالسرعة.

عادةً ما يكون توليد الحرارة مرتفعًا عند السرعات الثابتة والمنخفضة، ومنخفضًا عند السرعات العالية. لكن فقدان الحديد (وإن كان بنسبة ضئيلة) ليس هو الحال، وحرارة المحرك الكلية هي مجموع الاثنين، لذا فإن ما سبق مجرد حالة عامة.

四、 تأثير الحرارة

رغم أن حرارة المحرك لا تؤثر عادةً على عمره الافتراضي، إلا أن معظم العملاء لا ينتبهون لها. ومع ذلك، فإن ارتفاع الحرارة قد يُسبب بعض الآثار السلبية.

على سبيل المثال، الأجزاء الداخلية للمحرك تخضع لمعامل التمدد الحراري للإجهادات الهيكلية المختلفة الناجمة عن التغيرات في الفجوة الهوائية الداخلية، والتغيرات الصغيرة تؤثر على الاستجابة الديناميكية للمحرك، وسوف يكون من السهل فقدان الخطوة عند السرعات العالية.

مثال آخر هو أن بعض الحالات لا تسمح بتسخين المحرك بشكل مفرط، مثل المعدات الطبية وأجهزة الاختبار عالية الدقة. لذلك، يجب التحكم في حرارة المحرك بشكل ضروري.

ثالثا: تقليل حرارة المحرك.

تقليل الحرارة يعني تقليل فقد النحاس والحديد. لتقليل فقد النحاس اتجاهين: تقليل المقاومة والتيار، مما يتطلب اختيار مقاومة وتيار اسمي صغيرين قدر الإمكان عند اختيار المحركات الصغيرة ثنائية الطور، والتي يمكن استخدامها في المحركات التسلسلية دون الحاجة إلى محركات متوازية.

لكن هذا يتناقض في كثير من الأحيان مع متطلبات عزم الدوران والسرعة العالية.

بالنسبة للمحرك الذي تم اختياره، فيجب الاستفادة الكاملة من وظيفة التحكم التلقائي بنصف التيار ووظيفة عدم الاتصال بالإنترنت، حيث تعمل الوظيفة الأولى على تقليل التيار تلقائيًا عندما يكون المحرك في حالة ثابتة، بينما تعمل الوظيفة الأخيرة ببساطة على قطع التيار.

بالإضافة إلى ذلك، نظرًا لقرب شكل موجة التيار من الجيب، فإنّ المحرك مُقسّم بدقة، مما يُقلل من التوافقيات، وبالتالي تسخين المحرك. لا توجد طرق كثيرة لتقليل خسائر الحديد، حيث يرتبط مستوى الجهد بمحرك محرك الجهد العالي، مع أنه يُحسّن خصائص السرعة العالية، إلا أنه يُؤدي أيضًا إلى زيادة الحرارة.

لذلك، يجب علينا اختيار مستوى جهد المحرك المناسب، مع الأخذ بعين الاعتبار السرعة العالية، والنعومة، والحرارة، والضوضاء وغيرها من المؤشرات.

وقت النشر: ١٣ سبتمبر ٢٠٢٤